Hvordan unngå korrosjon i metallrør over tid

Korrosjon er ikke bare en estetisk plage: det er en teknisk og økonomisk risiko som kan stoppe produksjon, forurense vann, og i verste fall forårsake lekkasjer og sikkerhetsbrudd. Derfor planlegger dyktige driftseiere korrosjonskontroll like systematisk som de planlegger kapasitet og sikkerhet. Denne guiden forklarer hva som driver korrosjon i metallrør, hvordan risiko vurderes, og hvilke tiltak, fra smart design til vannkjemi og katodisk beskyttelse, som faktisk virker over tid. Målet er enkelt: lavere livsløpskostnad, høyere oppetid, og rør som lever så lenge de er designet for, helst litt til.

Hovedpoeng

- Start i designfasen for å unngå korrosjon i metallrør: velg riktig legering etter vannkvalitet/klorider, isoler blandede metaller, og dimensjoner hastighet og veggtykkelse.

- Styr vannkjemien aktivt (pH 7,0–8,5, lavt O₂, kontroll på klorider) og bruk inhibitorer, passivering og biofilmkontroll for å redusere korrosjon i metallrør over tid.

- Kombiner innvendige/utvendige belegg eller foringer med katodisk beskyttelse (offeranoder eller ICCP) og sikre god forbehandling samt tydelige målepunkter.

- Etabler rutiner for målinger og inspeksjon: korrosjonskuponger/prober, UT/NDT, potensialmålinger ved CP, samt pigging og planlagte flushinger.

- Unngå klassiske feil: galvaniske par uten dielektrisk isolasjon, uadressert endring i vannkjemi/drift, og midlertidige klemmer—finn årsaken og utfør varige reparasjoner.

Hva Er Korrosjon I Rør Og Hvorfor Oppstår Den?

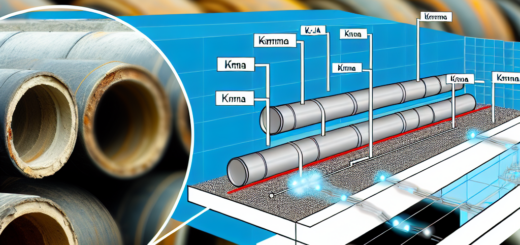

Korrosjon er nedbrytning av metall ved kjemiske eller elektrokjemiske reaksjoner mellom metallet og omgivelsene. I rør skjer det typisk når oksygen, fukt og salter får kontakt med en ledende væske (elektrolytt), og danner små lokale batterier på overflaten. Resultatet er oppløsning av metallioner, tap av godstykkelse og etter hvert lekkasjer. Miljø (fukt, temperatur, salinitet), materialtype og hydrauliske forhold styrer hastigheten.

Vanlige Korrosjonsmekanismer

- Oksidasjon (rustdannelse) i karbonstål når jern reagerer med oksygen og vann.

- Galvanisk korrosjon når to ulike metaller er elektrisk koblet i en elektrolytt: det mest uedle metallet ofres.

- Erosjonskorrosjon ved høy strømningshastighet eller partikkeltransport som river av beskyttende film.

- Punktkorrosjon og spaltekorrosjon, særlig i rustfritt stål i kloridholdige miljøer eller i trange spalter med lite oksygenutskiftning.

Materialer Mest Utsatt Og Deres Egenskaper

- Karbon-/svart stål: robust og rimelig, men rustutsatt uten belegg/inhibitorer.

- Kobber: god korrosjonsmotstand i mange vannkvaliteter, men følsomt for ammoniakk og høye sulfater.

- Rustfritt stål (f.eks. 304/316): danner passiv film, men kan få punktkorrosjon og spenningskorrosjon i nærvær av klorider og strekkspenning.

- Sink/aluminium: sårbare galvanisk når de kobles mot edlere metaller uten isolasjon.

Risikovurdering: Miljø, Vannkvalitet Og Drift

En god risikomodell kombinerer miljødata, vannkjemi og driftsprofil. Korrosjon oppstår ikke tilfeldig: den følger mønstre som kan forutses dersom man kjenner parametrene og historikken.

Kjemiske Parametere Å Overvåke (pH, O2, Klorider, Hardhet)

- pH: Nøytral til lett alkalisk (omtrent 7,0–8,5) reduserer oppløsning av karbonstål og stabiliserer passivfilmer på rustfritt.

- Oksygen (O₂): Oppløst oksygen akselererer rust. Avlufting/deaerering eller oksygenbindere kan være nødvendig.

- Klorider: Høye nivåer øker risikoen for punktkorrosjon i rustfritt stål: vurder molybdenholdige kvaliteter (f.eks. 316/316L, 2205) ved kloridbelastning.

- Hardhet (Ca/Mg): Tynn kalkfilm kan beskytte, men kan også danne avleiringer som skaper underfilm-korrosjon og differensial aeration-celler.

Termiske Og Mekaniske Belastninger (Temperatur, Hastighet, Erosjon)

Høy temperatur øker reaksjonshastigheter og bryter ned inhibitorfilmer. For høy væskehastighet (eller sandpartikler) kan gi erosjonskorrosjon: dimensjoner derfor for anbefalte hastighetsgrenser per materialtype. Vibrasjoner og trykkslag skaper mikrosprekker og lokalt filmbrudd.

Designforhold Som Fremmer Korrosjon (Dødsoner, Blandede Metaller)

Dødsoner, blindstusser og lommer med stillestående væske fører til oksygenmangel og differensialkorrosjon. Blanding av metaller uten elektrisk isolasjon utløser galvaniske celler. Dårlig drenering eller flenser under bakken med vannsamling er klassiske skadesteder.

Design Og Materialvalg Som Forebygger Korrosjon

Korrosjonskontroll starter på tegnebrettet. Riktig legering, godstykkelse, rørføring og isolasjon mellom metaller kan halvere korrosjonsraten og forenkle drift i tiår framover.

Riktig Legering Og Materialkompatibilitet

Velg legering etter vannkvalitet, temperatur og klorider. Bruk rustfritt stål med tilstrekkelig PREN-verdi i kloridmiljøer, eller vurder duplex/nikel-legeringer ved tøff kjemi. Unngå direkte kobling av kobber, sink eller aluminium mot karbonstål: bruk dielektriske mellomlegg. For varme systemer med klorider kan 316L være minimum: i sjøvann er duplex ofte bedre enn 304/316.

Veggtykkelse, Strømningshastighet Og Rørføring

- Tykkere vegg gir større korrosjonsmargin og lengre levetid, nyttig der inspeksjon er vanskelig.

- Hold strømningshastigheten innenfor materialspesifikke grenser for å unngå erosjon: unngå skarpe bend, venturipunkter og reduksjoner som gir turbulens.

- Design for full drenering ved stopp: fjern lommer og blindsoner eller gjør dem tilgjengelige for spyling.

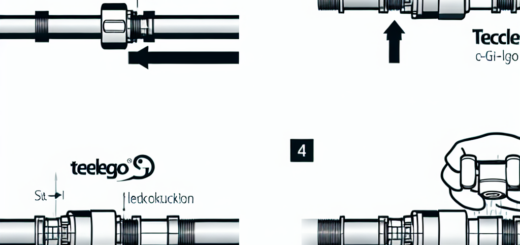

Dielektriske Skjøter Og Isolasjon Av Ulike Metaller

Installer dielektriske skjøter, flensisolasjon eller plastforinger der ulike metaller møtes. Sørg for kontinuitetsmåling i systemer med katodisk beskyttelse, og merk isolerte skjøter for enkel feilsøking. Husk at isolasjon må tåle trykk, temperatur og kjemi over tid.

Beskyttelsestiltak: Belegg, Katodisk Beskyttelse Og Vannbehandling

Når designet er riktig, kommer barriere- og elektrokjemiske tiltak på toppen. Kombinasjoner fungerer ofte best: belegg for å skjerme overflaten, katodisk beskyttelse for å stoppe anoden, og vannbehandling for å ta vekk drivkreftene.

Belegg, Fôringsrør Og Overflatebehandling

- Utvendig: epoksy, polyuretan eller bitumen for nedgravde rør: eventuelt PE-belegg for ekstra mekanisk beskyttelse.

- Innvendig: epoksylining, sementmørtelforing i vannledninger, eller PTFE/HDPE-fôringsrør i aggressiv kjemi.

- Forbehandling er alt: riktig gritblåsing (oftest Sa 2½), renhet og tørrhet sikrer vedheft. Tørrfilmtykkelse dokumenteres.

Katodisk Beskyttelse: Offeranoder Versus Strømpåført

- Offeranoder (galvaniske): enkle, ingen strømforsyning, egnet for mindre rør og tanker. Anodeforbruk må overvåkes og byttes periodisk.

- Strømpåført (ICCP): justerbar strøm fra rektifier gir jevn beskyttelse på lange strekninger eller komplekse nett. Krever designberegning, driftsoppfølging og potensialmålinger.

Riktig jording, isolering og målepunkt er avgjørende uansett metode.

Kjemisk Kontroll: Inhibitorer, Passivering Og Biofilmstyring

- Korrosjonsinhibitorer danner beskyttende film på metalloverflaten: dose styres av flow, temperatur og analysedata.

- Passivering (kontrollert oksidering) av rustfritt stål kan gjenoppbygge den passive filmen etter sveising eller syrevask.

- Biofilm styring: biocider, filtrering og kontinuerlig flushing motvirker MIC (mikrobiologisk indusert korrosjon), spesielt i lunkent, næringsrikt vann.

Drift, Vedlikehold Og Inspeksjon Over Tid

Selv det beste systemet taper mot terningkast hvis oppfølgingen svikter. En lettvekts plan som faktisk følges, slår en perfekt plan som støver ned.

Rutiner For Tilsyn Og Målinger (Korrosjonskuponger, UT, Sondenivå)

- Korrosjonskuponger og elektriske prober gir direkte korrosjonshastighet (mpy/mm/år) over tid.

- Ultralyd (UT) og veiledende NDT (MPI, PT) avdekker tap av godstykkelse og sprekkinitiering.

- Potensialmåling ved katodisk beskyttelse dokumenterer beskyttelsesnivå. Etabler KPI-er og alarmgrenser.

Rengjøring, Flushing Og Pigging

Planlagte flushinger og pigging fjerner slam, kalk og rustskala som skaper underfilm-korrosjon og differensialceller. Bruk kjemisk rens der mekanisk pigging ikke er mulig, men nøytraliser og passiver etterpå for å unngå «ny-start»-korrosjon.

Dokumentasjon, Trendanalyse Og Kontinuerlig Forbedring

Loggfør vannkjemi, beleggtilstand, anodeforbruk og UT-profiler. Trendanalyser avslører endringer før skaden skjer. Revider kjemi og drift ved nye råvannskilder, sesongvariasjoner eller prosessendringer.

Vanlige Feil Å Unngå Og Råd Ved Reparasjoner

Korrosjonsskader starter ofte i detaljer: en feil fitting, en oversett blindstuss, en dårlig drenert støtte. Små forbedringer her sparer store penger senere.

Feilblanding Av Metaller Og Uegnede Fittings

Unngå direkte kobling av kobber til stål uten isolasjon: samme gjelder sinkbelagte komponenter mot edlere metaller. Bruk fittings i samme legeringsfamilie eller installer dielektriske mellomlegg.

Å Overse Endringer I Vannkjemi Eller Drift

Bytte av kjemikalieleverandør, ny råvannskilde eller endret temperaturprofil kan vippe systemet. Oppdater inhibitor-dosering og materialvalg når forutsetningene endres.

Uhensiktsmessige Midlertidige Reparasjoner

Klemmer og hurtigreparasjoner kan stoppe lekkasjen, men ikke korrosjonen. Finn årsaken (kjemi, design, CP-feil), dokumenter, og utfør varig reparasjon med riktig materiale og beleggoppbygging.

Konklusjon

Å unngå korrosjon i metallrør over tid handler om helhet: velg riktig legering, minimer galvaniske par, dimensjonér for trygg hastighet, og bruk belegg og katodisk beskyttelse der det trengs. Hold vannkjemien i kontroll, ta prøver regelmessig, og la data styre tiltakene. Når design, drift og vedlikehold spiller på lag, får man det viktigste resultatet av alle: forutsigbar levetid og lave totale kostnader, uten overraskelser i rørgaten.

Ofte stilte spørsmål

Hva forårsaker korrosjon i metallrør, og hvilke forhold øker hastigheten?

Korrosjon i metallrør drives av elektrokjemiske reaksjoner mellom metall, oksygen, fukt og salter i en elektrolytt. Hastigheten øker med høy temperatur, oppløst oksygen, klorider, høy strømningshastighet/partikler (erosjonskorrosjon) og designfeil som dødsoner. Materialvalg, vannkjemi og hydraulikk bestemmer hvor raskt godstykkelsen tapes.

Hvordan unngå korrosjon i metallrør over tid i praksis?

Kombiner tiltak: velg riktig legering etter klorider og temperatur, dimensjoner for moderate hastigheter, unngå blandede metaller uten isolasjon, og bruk belegg/lininger. Suppler med katodisk beskyttelse (offeranoder eller ICCP) og styr vannkjemien (pH, O₂, klorider, inhibitorer). Følg opp med målinger, flushing og dokumentert trendanalyse.

Hvordan hindrer jeg galvanisk korrosjon når ulike metaller må kobles?

Isoler metallene elektrisk med dielektriske skjøter, flensisolasjon eller plastforinger. Unngå direkte kontakt mellom kobber, sink/aluminium og karbonstål. Sørg for at isolasjonen tåler trykk, temperatur og kjemi, og at kontinuitet og isolasjon er riktig hvis anlegget har katodisk beskyttelse.

Hvilke målinger og inspeksjoner bør inngå for å oppdage korrosjon tidlig?

Overvåk pH, oppløst oksygen, klorider og hardhet. Bruk korrosjonskuponger eller elektriske prober for hastighet, og utfør UT-tykkelsesmåling og relevant NDT for sprekker. Ved katodisk beskyttelse måles potensialer. Planlegg flushing/pigging og loggfør alle data for trendanalyse og justering av tiltak.

Hvor ofte bør vannkjemi og anlegget kontrolleres for å unngå korrosjon i metallrør?

Praktisk regime: kritiske prosessanlegg måler pH, O₂ og ledningsevne daglig/ukentlig; klorider og hardhet ukentlig/månedlig. Korrosjonskuponger evalueres kvartalsvis; UT-screening årlig til hvert tredje år basert på risiko. Etter driftsendringer, råvannsbytte eller kjemikaliebytte bør prøvetaking og inhibitor-dosering umiddelbart revurderes.